Impactos de la Industria 4.0 en la metalurgia

Los impactos de la Industria 4.0 están redefiniendo los paradigmas de la metalurgia, promoviendo avances significativos en automatización, conectividad e inteligencia de datos.

Esta nueva fase de la revolución industrial promueve avances significativos en automatización, conectividad, inteligencia de datos y sostenibilidad, con la integración de tecnologías como IoT, inteligencia artificial y manufactura aditiva.

En este artículo, comprenderás los principales impactos de la Industria 4.0 en la metalurgia y cómo Coppermetal actúa como socio estratégico en esta transición hacia el futuro.

¿Qué es la Industria 4.0?

También llamada cuarta revolución industrial, la Industria 4.0 se caracteriza por la integración de sistemas ciberfísicos, conectividad en tiempo real e inteligencia de datos en los procesos productivos. En la práctica, esto significa que las fábricas dejan de operar de forma aislada para convertirse en ecosistemas inteligentes, interconectados y autónomos.

En la metalurgia, esto se traduce en fábricas más inteligentes, capaces de operar con un alto grado de automatización, flexibilidad y control.

Según la Confederación Nacional de la Industria (CNI), el 69% de las grandes industrias brasileñas ya adoptan al menos una tecnología de la Industria 4.0, lo que demuestra el avance de la digitalización industrial en el país.

Tecnologías que potencian los impactos de la Industria 4.0 en la metalurgia

Automatización avanzada

La automatización de procesos es la columna vertebral de la Industria 4.0. Los sistemas robotizados y los controladores lógicos programables (CLP) ejecutan tareas repetitivas con extrema precisión, reduciendo errores humanos y aumentando la seguridad operativa.

En la práctica: líneas de corte, soldadura o moldeo pueden operar 24/7, con monitoreo en tiempo real y ajustes automáticos para garantizar la máxima productividad.

Internet de las cosas (IoT)

Con sensores inteligentes conectados a internet, cada etapa del proceso metalúrgico puede ser monitoreada: temperatura de hornos, vibración de equipos, consumo energético, entre otros.

Estos datos se utilizan para predecir fallos, optimizar procesos y reducir costos operativos.

Ejemplo: en una siderúrgica, sensores en hornos ajustan automáticamente la temperatura según el tipo de aleación metálica, reduciendo el desperdicio de energía.

Inteligencia Artificial (IA)

Los sistemas con IA realizan análisis predictivos basados en grandes volúmenes de datos históricos y en tiempo real. Con ello, es posible predecir fallos, indicar mantenimientos preventivos y proponer mejoras continuas.

Un estudio de la Agencia Brasileña de Desarrollo Industrial (ABDI) estima que el uso de tecnologías digitales como la IA puede generar un ahorro de hasta R$ 73 mil millones por año en la industria brasileña.

Impacto directo: aumento de la disponibilidad de máquinas y reducción de paradas no programadas.

Manufactura aditiva (Impresión 3D)

En la metalurgia, la impresión 3D se utiliza para crear piezas metálicas bajo demanda, con menor desperdicio de material y diseño personalizado. Es un reflejo directo de los impactos de la Industria 4.0 en el desarrollo de productos.

Ventajas: producción rápida de prototipos, geometrías complejas y reducción de stock físico, ya que las piezas pueden imprimirse cuando sea necesario

Beneficios de la Industria 4.0 en la metalurgia

La introducción de estas tecnologías no solo moderniza los procesos, sino que también aporta impactos medibles en diversos aspectos de la cadena productiva:

- Optimización de recursos: los sensores inteligentes y la automatización permiten un control más preciso del uso de materia prima e insumos. Esto reduce el desperdicio de metales nobles y mejora el aprovechamiento energético de hornos y máquinas, generando ahorro directo.

- Eficiencia energética: con el monitoreo en tiempo real, los sistemas ajustan automáticamente el consumo de energía en función de la demanda operativa. Esto es especialmente importante en ambientes que operan con metales de alta fundición, como el cobre y el aluminio, cuyo procesamiento exige un alto consumo térmico.

- Personalización a escala: la manufactura aditiva y los datos del comportamiento de los clientes permiten la producción de piezas específicas bajo demanda, con total trazabilidad. Esto atiende las necesidades de mercados que exigen lotes pequeños, pero con un alto nivel de personalización.

- Calidad superior: la inteligencia artificial actúa de forma predictiva para monitorear patrones de calidad, identificar desviaciones y activar alertas antes de que ocurran fallas. Esto garantiza una rigurosa estandarización.

- Reducción de costos: con menos retrabajo, paradas no programadas y fallas operativas, las empresas pueden operar de forma más eficiente y previsible. Esta eficiencia reduce el Costo de Adquisición de Cliente (CAC), mejora el tiempo medio de entrega y permite márgenes más saludables.

Estos beneficios no solo aumentan la competitividad de las empresas metalúrgicas, sino que también responden directamente a las necesidades del sector: garantizar precisión dimensional, reducir pérdidas en el proceso, asegurar la trazabilidad de los lotes y responder con agilidad a las demandas específicas de los clientes.

Aplicaciones prácticas en el sector

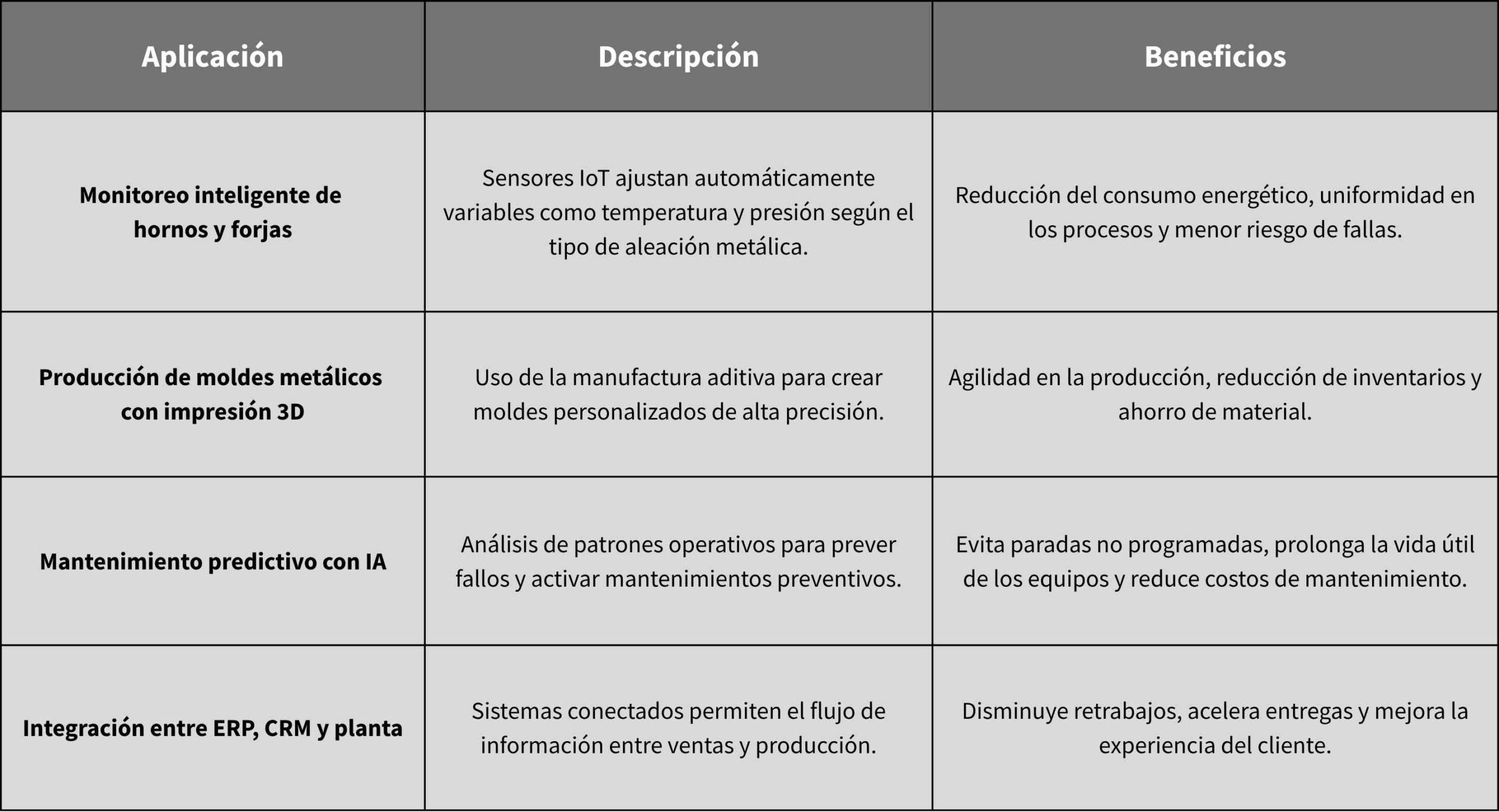

Grandes industrias metalúrgicas ya están cosechando los frutos de los impactos de la Industria 4.0.

Entre los ejemplos más comunes, se destacan:

El futuro de la metalurgia en la era 4.0

Si bien los impactos de la Industria 4.0 ofrecen nuevas oportunidades, también exigen preparación. Las empresas que desean mantenerse competitivas deben invertir no solo en infraestructura digital, sino también en la capacitación de sus equipos, la adaptación de los procesos tradicionales y en ciberseguridad industrial.

La integración entre sistemas heredados y nuevas tecnologías sigue representando un desafío, especialmente para empresas con estructuras más antiguas. Sin embargo, con el socio adecuado, esta transición puede ser planificada y llevada a cabo de manera estratégica.

Coppermetal: solución estratégica ante los impactos de la Industria 4.0

Coppermetal es una distribuidora de metales con más de tres décadas de actuación en el mercado nacional, consolidada como referencia en el suministro de soluciones en metales no ferrosos.

Acompañamos de cerca los avances de la Industria 4.0 y actuamos como socio estratégico de empresas que están modernizando sus operaciones y buscando mayor competitividad a través de la innovación.

Nuestro portafolio incluye materiales de alto rendimiento como cobre, bronce, aluminio, latón y acero carbono e inoxidable. Todos con calidad certificada, amplia disponibilidad en stock y soporte técnico especializado.

Más que suministrar insumos, ayudamos a nuestros clientes a evolucionar con soluciones a medida para los desafíos de la nueva era industrial.

Habla con un consultor y descubre cómo podemos acelerar tu transformación digital con inteligencia y rendimiento.