Extrusão e injeção: diferenças e benefícios na indústria

A extrusão e a injeção são dois dos principais processos de conformação utilizados na indústria para transformar metais em peças com geometrias específicas. Cada um possui características técnicas distintas que se adequam melhor a determinadas necessidades de produção, seja em termos de volume, formato ou acabamento.

Compreender as diferenças entre esses processos é essencial para engenheiros, compradores técnicos e profissionais da indústria que desejam otimizar seus recursos produtivos.

Neste artigo, você vai entender como funcionam os dois métodos, suas aplicações mais comuns, vantagens e limitações.

O que é a extrusão de metais?

A extrusão é um processo de conformação mecânica no qual um tarugo metálico é forçado, sob alta pressão, a atravessar uma matriz com um formato predefinido. Esse procedimento resulta em perfis metálicos contínuos com seção transversal uniforme, como barras, tubos, trilhos e perfis técnicos.

Trata-se de um método amplamente utilizado na indústria por sua eficiência na produção de peças com geometrias lineares e alto aproveitamento de material. É especialmente comum no processamento de metais como alumínio, cobre e suas ligas, que possuem boa maleabilidade e condutividade térmica.

Mais do que um simples processo de conformação, a extrusão permite produzir peças complexas com alto desempenho estrutural, baixo índice de desperdício e excelente relação custo-benefício, sendo um pilar essencial em setores como construção civil, transporte, energia, eletroeletrônicos e indústria mecânica.

Etapas do processo de extrusão

O processo de extrusão é dividido em etapas bem definidas, que garantem a transformação do metal bruto em perfis contínuos com alta precisão dimensional. O princípio consiste em empurrar um tarugo metálico através de uma matriz com formato predefinido, sob alta pressão, forçando o material a assumir a geometria da seção transversal da matriz.

Embora seja amplamente utilizado em ligas como alumínio e cobre, os fundamentos abaixo se aplicam a diversos metais com propriedades adequadas à conformação plástica:

- Preparação do tarugo metálico

A primeira etapa envolve o corte do tarugo ou bilhete no comprimento e diâmetro ideais para a operação. Em extrusão a quente, o tarugo é aquecido até atingir a temperatura ideal de plastificação, o que melhora sua maleabilidade e reduz o esforço necessário para o escoamento. Esse aquecimento deve ser homogêneo para evitar tensões internas que comprometam a qualidade do produto final.

- Lubrificação

Antes da extrusão, aplica-se um lubrificante específico entre o tarugo, o cilindro da extrusora e a matriz. Essa etapa é fundamental para reduzir o atrito, aumentar a vida útil das ferramentas e evitar falhas por superaquecimento ou desgaste excessivo.

- Inserção na extrusora

Com o tarugo preparado, ele é posicionado no cilindro da extrusora (container). Um pistão hidráulico ou mecânico exerce uma força axial sobre o tarugo, preparando-o para ser conduzido através da matriz.

- Extrusão através da matriz

O pistão aplica pressão compressiva elevada, forçando o material a fluir pelo canal da matriz. A forma da matriz define com precisão o perfil do produto final, que pode variar de seções retangulares e circulares a desenhos complexos com múltiplas cavidades. Dependendo da resistência do material e da complexidade do perfil, a pressão pode atingir centenas ou até milhares de toneladas.

- Resfriamento e corte

Ao sair da matriz, o perfil extrudado ainda se encontra em alta temperatura. Ele é resfriado para garantir a estabilidade dimensional. Em seguida, é cortado nas medidas especificadas pelo projeto. Para perfis mais longos, pode haver necessidade de endireitamento antes do acabamento.

- Acabamento e inspeção

Nesta etapa, o perfil pode passar por tratamentos térmicos adicionais, usinagens pontuais ou acabamentos superficiais como anodização, pintura ou polimento. Por fim, são realizados ensaios dimensionais e de qualidade, conforme as normas técnicas aplicáveis e exigências do cliente.

Quais são as principais vantagens da extrusão?

Por ser um processo contínuo e altamente controlável, a extrusão se destaca na fabricação de perfis metálicos com excelente custo-benefício, especialmente quando se busca alta repetibilidade, baixo desperdício e ótimo desempenho mecânico.

A seguir, listamos os principais diferenciais que tornam a extrusão uma solução vantajosa para projetos de diferentes setores industriais:

- Menor desperdício de material: por ser um processo de conformação, e não de remoção de material, a extrusão gera pouco ou nenhum cavaco, resultando em alta utilização da matéria-prima.

- Produção de formas complexas: embora com certas limitações, a extrusão permite a criação de perfis com seções transversais complexas que seriam difíceis ou impossíveis de obter por outros métodos.

- Melhora das propriedades mecânicas: a deformação plástica induzida durante a extrusão pode refinar a estrutura de grãos do metal, melhorando sua resistência e tenacidade.

- Excelente acabamento superficial: especialmente na extrusão a frio, é possível obter superfícies com alta qualidade, reduzindo a necessidade de operações de acabamento posteriores.

- Versatilidade de materiais: adequado para uma ampla gama de metais e ligas, incluindo alumínio, cobre, latão, aço e titânio.

Aplicações industriais da extrusão

A extrusão é um processo fundamental em diversas indústrias, dada a sua capacidade de produzir componentes com alta precisão e eficiência.

Suas aplicações são vastas e incluem:

- Construção civil: perfis para esquadrias (portas e janelas), estruturas de fachadas, corrimãos e componentes para sistemas de telhado.

- Automotiva: componentes estruturais leves, tubos para sistemas de refrigeração e exaustão, trilhos de assento e peças decorativas.

- Eletrônica e elétrica: condutores elétricos, barramentos, dissipadores de calor e carcaças para dispositivos eletrônicos.

- Transporte: componentes para aeronaves (estruturas de asas, fuselagem), trens e embarcações, onde a leveza e a resistência são cruciais.

- Bens de consumo: Componentes para móveis, eletrodomésticos e equipamentos esportivos.

O que é a injeção de metais?

A injeção metálica é um processo de alta pressão em que o metal fundido é introduzido em moldes para criar peças complexas com alta precisão. É bastante comum na produção de grandes volumes de peças com detalhes e geometrias específicas.

Diferente da extrusão, que lida com perfis de seção constante, a injeção é ideal para componentes com geometrias intrincadas e detalhes finos.

Existem duas abordagens principais para a injeção de metais: a Moldagem por Injeção de Metal (MIM – Metal Injection Molding) e a Fundição sob pressão, sendo esta última a mais tradicional para metais fundidos.

A Fundição sob Pressão é a mais tradicional. Nela, o metal é fundido e injetado sob alta pressão em moldes metálicos, garantindo preenchimento completo, inclusive de detalhes finos. É bastante usada com ligas de baixo ponto de fusão, como alumínio, zinco e magnésio, por sua alta produtividade e capacidade de produzir peças resistentes e com paredes finas.

Já o MIM é um método mais moderno, que combina princípios da injeção plástica com as propriedades dos metais. Indicado para peças pequenas, complexas e com altíssimo nível de precisão, permite o uso de materiais como aços inoxidáveis, ligas de níquel e até titânio.

Etapas do processo de injeção

As etapas do processo de injeção variam ligeiramente entre a fundição sob pressão e o MIM, mas os princípios gerais são:

- Preparação da matéria-prima

Fundição sob pressão: fusão do metal ou liga metálica em um forno até atingir o estado líquido.

MIM: mistura de pós metálicos finos com um aglutinante polimérico para formar o feedstock, que é granulado para facilitar a injeção.

- Injeção no molde

Fundição sob pressão: o metal líquido é injetado sob alta pressão na cavidade do molde metálico. A pressão é mantida até que o metal solidifique.

MIM: O feedstock é aquecido e injetado sob pressão em um molde, preenchendo a cavidade e formando a peça “verde” (green part), que possui a forma final, mas ainda contém o aglutinante.

- Solidificação e extração

O metal ou o feedstock solidifica rapidamente dentro do molde. Após a solidificação, a peça é extraída do molde. Em fundição sob pressão, a peça está pronta para acabamento. No MIM, a peça verde é mais frágil e requer manuseio cuidadoso.

- Desaglutinação (apenas MIM)

A peça verde do MIM passa por um processo para remover o aglutinante polimérico. Isso pode ser feito por métodos térmicos, solventes ou catalíticos, deixando uma peça “marrom” porosa, mas com a forma desejada.

- Sinterização (apenas MIM)

A peça marrom é então sinterizada em um forno de alta temperatura, onde as partículas de metal se ligam por difusão atômica, resultando em uma peça densa e com as propriedades mecânicas desejadas. Durante a sinterização, ocorre uma contração controlada da peça.

- Acabamento e Inspeção final

As peças injetadas podem passar por operações de acabamento, como rebarbação, usinagem leve ou tratamentos superficiais. Em seguida, são inspecionadas para garantir a conformidade com as especificações de qualidade e dimensional.

Quais são as principais vantagens da injeção?

Além de sua versatilidade, o processo de injeção metálica oferece uma série de vantagens técnicas e produtivas. A combinação entre velocidade, precisão e qualidade de acabamento permite atender demandas exigentes com eficiência.

A seguir, destacamos os principais benefícios desse método:

- Alta produtividade: especialmente na fundição sob pressão, o tempo de ciclo é muito curto, permitindo a produção em massa de peças em grandes volumes.

- Complexidade de formas: capacidade de produzir peças com geometrias complexas, detalhes finos, paredes finas e furos intrincados, reduzindo a necessidade de usinagem posterior.

- Excelente acabamento superficial: as peças injetadas geralmente apresentam um acabamento superficial de alta qualidade, o que pode eliminar ou reduzir a necessidade de operações de acabamento.

- Precisão dimensional: alta precisão e repetibilidade dimensional, crucial para componentes que exigem tolerâncias apertadas.

- Redução de montagem: a capacidade de integrar múltiplas funções em uma única peça pode reduzir o número de componentes e operações de montagem.

Principais aplicações

A injeção de metais é um processo versátil e essencial para a fabricação de componentes em uma vasta gama de setores industriais, incluindo:

- Automotiva: carcaças de transmissão, blocos de motor, componentes de freio, suportes, tampas e peças estruturais leves.

- Eletrônica e telecomunicações: invólucros para dispositivos eletrônicos, conectores, dissipadores de calor e componentes de precisão para smartphones e tablets.

- Bens de consumo: componentes para eletrodomésticos (máquinas de lavar, geladeiras), ferramentas elétricas, brinquedos e artigos esportivos.

- Médica e odontológica: instrumentos cirúrgicos, componentes de dispositivos médicos implantáveis e peças para equipamentos odontológicos, onde a precisão e a biocompatibilidade são críticas.

- Aeroespacial: componentes leves e de alta resistência para aeronaves e satélites, onde a redução de peso é fundamental.

- Hardware e ferragens: fechaduras, dobradiças, maçanetas e outros componentes metálicos de precisão.

Extrusão ou injeção: qual processo escolher?

Ambos os processos têm suas particularidades, e a escolha entre extrusão e injeção depende de critérios técnicos e operacionais.

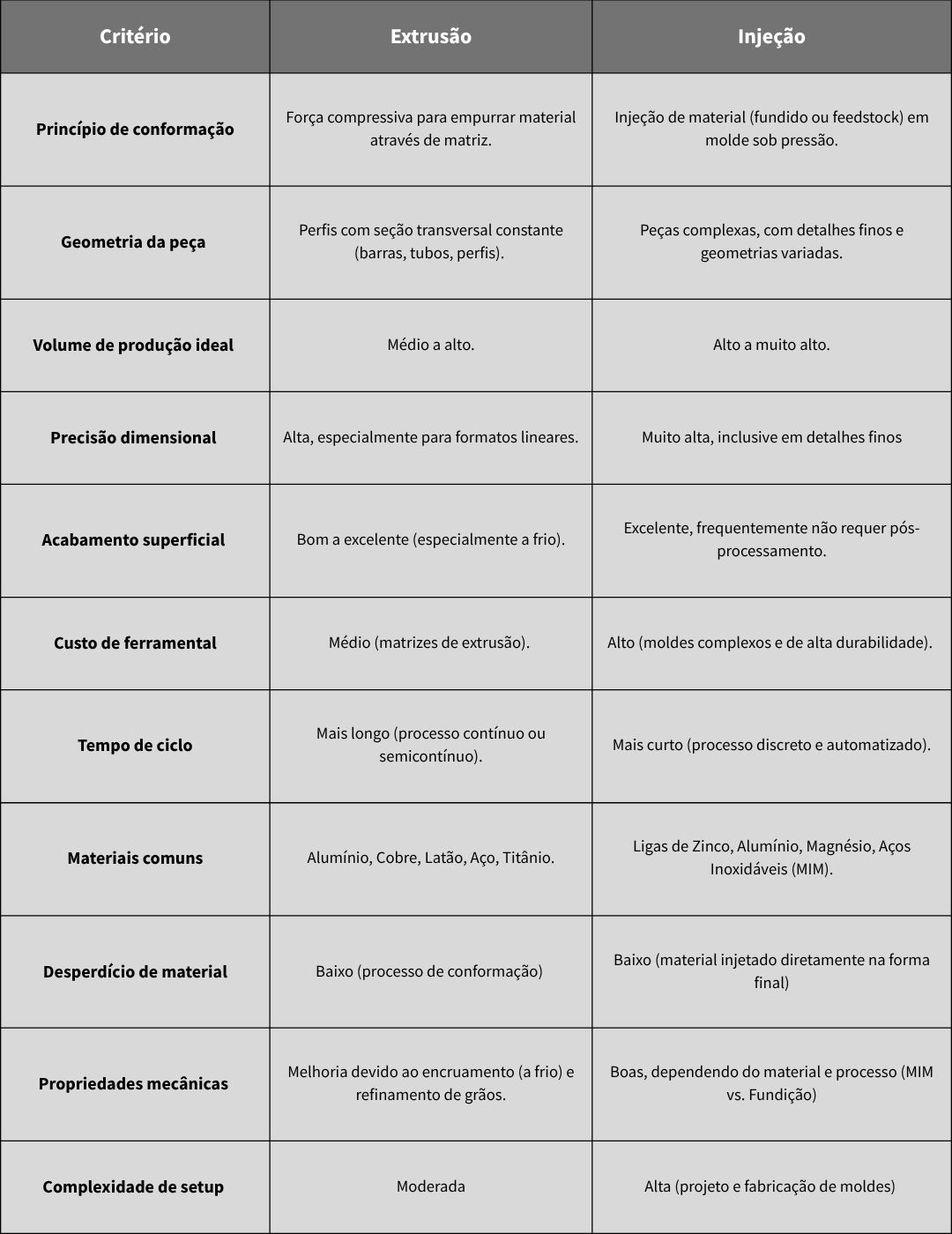

Para facilitar a compreensão das distinções e auxiliar na tomada de decisão, a tabela a seguir apresenta um comparativo técnico detalhado entre a extrusão e injeção de metais, considerando os principais critérios que influenciam a escolha do processo:

Comparativo técnico entre extrusão e injeção

Como tomar a decisão certa?

Avalie volume de produção, vida útil do molde e custo de matéria-prima antes de definir o método.

- Para peças repetitivas, longas e com seção uniforme, a extrusão é o caminho ideal.

- Para peças pequenas, complexas e com acabamento preciso, a injeção se destaca.

Como a Coppermetal atua na cadeia de extrusão e injeção?

Na cadeia produtiva da extrusão e injeção, a Coppermetal se posiciona como uma parceira essencial da indústria ao fornecer matérias-primas de alta qualidade, com rastreabilidade e conformidade técnica.

Para processos de extrusão de metais, disponibilizamos cobre eletrolítico e alumínio em tarugos, chapas e blocos, ideais para fabricação de perfis, tubos e componentes elétricos. Já nas operações de injeção metálica, o portfólio inclui ligas de alumínio, cobre, bronze e latão, especialmente voltadas à produção de peças de precisão, carcaças e componentes estruturais.

Também oferecemos soluções complementares em aço carbono e aço inoxidável, utilizados no desenvolvimento de moldes e peças técnicas de alta performance.

Com um atendimento técnico consultivo e logística ágil para todo o Brasil, a Coppermetal contribui diretamente para o desempenho industrial de seus clientes.

Fale com a nossa equipe e descubra como podemos fortalecer sua operação com insumos prontos para extrusão e injeção.