Extrusión e inyección: diferencias y beneficios en la industria

La extrusión y la inyección son dos de los principales procesos de conformación utilizados en la industria para transformar metales en piezas con geometrías específicas. Cada uno presenta características técnicas distintas que se adaptan mejor a determinadas necesidades productivas, ya sea en términos de volumen, forma o acabado.

Comprender las diferencias entre estos procesos es fundamental para ingenieros, compradores técnicos y profesionales del sector que desean optimizar sus recursos de producción.

En este artículo, entenderás cómo funcionan ambos métodos, sus aplicaciones más comunes, ventajas, limitaciones.

¿Qué es la extrusión de metales?

La extrusión es un proceso de conformación mecánica en el cual un lingote metálico es forzado, bajo alta presión, a atravesar una matriz con una forma predefinida. El resultado son perfiles metálicos continuos con una sección transversal uniforme, como barras, tubos, rieles y perfiles técnicos.

Este método es ampliamente utilizado en la industria por su eficiencia en la producción de piezas lineales, con alto aprovechamiento de material. Es común en el procesamiento de metales como el aluminio, el cobre y sus aleaciones, por su buena maleabilidad y conductividad térmica.

Más allá de un proceso de conformación, la extrusión permite obtener piezas complejas con excelente desempeño estructural, baja pérdida de material y una muy buena relación costo-beneficio. Por eso, es clave en sectores como la construcción, el transporte, la energía, la electrónica y la industria mecánica.

Etapas del proceso de extrusión

El proceso de extrusión está dividido en etapas bien definidas, que garantizan la transformación del metal bruto en perfiles continuos con alta precisión dimensional. El principio consiste en empujar un tocho metálico a través de una matriz con forma predefinida, bajo alta presión, forzando el material a asumir la geometría de la sección transversal de la matriz.

Aunque sea ampliamente utilizado en aleaciones como el aluminio y el cobre, los fundamentos abajo se aplican a diversos metales con propiedades adecuadas para la conformación plástica:

- Preparación del tocho metálico

La primera etapa involucra el corte del tocho o billete en el largo y diámetro ideales para la operación. En extrusión en caliente, el tocho se calienta hasta alcanzar la temperatura ideal de plastificación, lo que mejora su maleabilidad y reduce el esfuerzo necesario para el flujo. Este calentamiento debe ser homogéneo para evitar tensiones internas que comprometan la calidad del producto final.

- Lubricación

Antes de la extrusión, se aplica un lubricante específico entre el tocho, el cilindro de la extrusora y la matriz. Esta etapa es fundamental para reducir la fricción, aumentar la vida útil de las herramientas y evitar fallas por sobrecalentamiento o desgaste excesivo.

- Inserción en la extrusora

Con el tocho preparado, se posiciona en el cilindro de la extrusora (contenedor). Un pistón hidráulico o mecánico ejerce una fuerza axial sobre el tocho, preparándolo para ser conducido a través de la matriz.

- Extrusión a través de la matriz

El pistón aplica presión compresiva elevada, forzando el material a fluir por el canal de la matriz. La forma de la matriz define con precisión el perfil del producto final, que puede variar desde secciones rectangulares y circulares hasta diseños complejos con múltiples cavidades. Dependiendo de la resistencia del material y de la complejidad del perfil, la presión puede alcanzar centenas o incluso miles de toneladas.

- Enfriamiento y corte

Al salir de la matriz, el perfil extruido aún se encuentra a alta temperatura. Se enfría para garantizar la estabilidad dimensional. A continuación, se corta según las medidas especificadas por el proyecto. Para perfiles más largos, puede ser necesario enderezarlos antes del acabado.

- Acabado e inspección

En esta etapa, el perfil puede pasar por tratamientos térmicos adicionales, mecanizados puntuales o acabados superficiales como anodización, pintura o pulido. Finalmente, se realizan ensayos dimensionales y de calidad, conforme a las normas técnicas aplicables y exigencias del cliente.

¿Cuáles son las principales ventajas de la extrusión?

Por ser un proceso continuo y altamente controlable, la extrusión se destaca en la fabricación de perfiles metálicos con excelente costo-beneficio, especialmente cuando se busca alta repetibilidad, bajo desperdicio y óptimo desempeño mecánico.

A continuación, listamos los principales diferenciales que hacen de la extrusión una solución ventajosa para proyectos de diferentes sectores industriales:

- Menor desperdicio de material: por ser un proceso de conformación, y no de remoción de material, la extrusión genera poco o ningún viruta, resultando en alta utilización de la materia prima.

- Producción de formas complejas: aunque con ciertas limitaciones, la extrusión permite la creación de perfiles con secciones transversales complejas que serían difíciles o imposibles de obtener por otros métodos.

- Mejora de las propiedades mecánicas: la deformación plástica inducida durante la extrusión puede refinar la estructura de granos del metal, mejorando su resistencia y tenacidad.

- Excelente acabado superficial: especialmente en la extrusión en frío, es posible obtener superficies con alta calidad, reduciendo la necesidad de operaciones de acabado posteriores.

- Versatilidad de materiales: adecuado para una amplia gama de metales y aleaciones, incluyendo aluminio, cobre, latón, acero y titanio.

Aplicaciones industriales de la extrusión

La extrusión es un proceso fundamental en diversas industrias, dada su capacidad para producir componentes con alta precisión y eficiencia.

Sus aplicaciones son vastas e incluyen:

- Construcción civil: perfiles para marcos (puertas y ventanas), estructuras de fachadas, pasamanos y componentes para sistemas de techo.

- Automotriz: componentes estructurales ligeros, tubos para sistemas de refrigeración y escape, rieles de asiento y piezas decorativas.

- Electrónica y eléctrica: conductores eléctricos, barras colectoras, disipadores de calor y carcasas para dispositivos electrónicos.

- Transporte: componentes para aeronaves (estructuras de alas, fuselaje), trenes y embarcaciones, donde la ligereza y la resistencia son cruciales.

- Bienes de consumo: componentes para muebles, electrodomésticos y equipos deportivos.

¿Qué es la inyección de metales?

La inyección metálica es un proceso de alta presión en el que el metal fundido es introducido en moldes para crear piezas complejas con alta precisión. Es bastante común en la producción de grandes volúmenes de piezas con detalles y geometrías específicas.

Diferente de la extrusión, que trabaja con perfiles de sección constante, la inyección es ideal para componentes con geometrías intrincadas y detalles finos.

Existen dos enfoques principales para la inyección de metales: el Moldeo por Inyección de Metal (MIM – Metal Injection Molding) y la Fundición a presión, siendo esta última la más tradicional para metales fundidos.

La Fundición a presión es la más tradicional. En ella, el metal es fundido e inyectado bajo alta presión en moldes metálicos, garantizando el llenado completo, incluso de detalles finos. Es bastante utilizada con aleaciones de bajo punto de fusión, como aluminio, zinc y magnesio, por su alta productividad y capacidad de producir piezas resistentes y con paredes delgadas.

Por su parte, el MIM es un método más moderno, que combina principios de la inyección plástica con las propiedades de los metales. Indicado para piezas pequeñas, complejas y con altísimo nivel de precisión, permite el uso de materiales como aceros inoxidables, aleaciones de níquel e incluso titanio.

Etapas del proceso de inyección

Las etapas del proceso de inyección varían ligeramente entre la fundición a presión y el MIM, pero los principios generales son:

- Preparación de la materia prima

Fundición a presión: fusión del metal o aleación metálica en un horno hasta alcanzar el estado líquido.

MIM: mezcla de polvos metálicos finos con un aglutinante polimérico para formar el feedstock, que se granula para facilitar la inyección.

- Inyección en el molde

Fundición a presión: el metal líquido es inyectado bajo alta presión en la cavidad del molde metálico. La presión se mantiene hasta que el metal se solidifique.

MIM: el feedstock se calienta y se inyecta bajo presión en un molde, llenando la cavidad y formando la pieza «verde» (green part), que posee la forma final pero aún contiene el aglutinante.

- Solidificación y extracción

El metal o el feedstock se solidifica rápidamente dentro del molde. Tras la solidificación, la pieza es extraída del molde. En fundición a presión, la pieza está lista para acabado. En el MIM, la pieza verde es más frágil y requiere manejo cuidadoso.

- Desaglutinación (solo MIM)

La pieza verde del MIM pasa por un proceso para remover el aglutinante polimérico. Esto puede hacerse por métodos térmicos, solventes o catalíticos, dejando una pieza «marrón» porosa, pero con la forma deseada.

- Sinterización (solo MIM)

La pieza marrón es entonces sinterizada en un horno de alta temperatura, donde las partículas de metal se unen por difusión atómica, resultando en una pieza densa y con las propiedades mecánicas deseadas. Durante la sinterización, ocurre una contracción controlada de la pieza.

- Acabado e inspección final

Las piezas inyectadas pueden pasar por operaciones de acabado, como desbarbado, mecanizado leve o tratamientos superficiales. A continuación, se inspeccionan para garantizar la conformidad con las especificaciones de calidad y dimensional.

¿Cuáles son las principales ventajas de la inyección?

Además de su versatilidad, el proceso de inyección metálica ofrece una serie de ventajas técnicas y productivas. La combinación entre velocidad, precisión y calidad de acabado permite atender demandas exigentes con eficiencia.

A continuación, destacamos los principales beneficios de este método:

- Alta productividad: especialmente en la fundición a presión, el tiempo de ciclo es muy corto, permitiendo la producción en masa de piezas en grandes volúmenes.

- Complejidad de formas: capacidad de producir piezas con geometrías complejas, detalles finos, paredes delgadas y orificios intrincados, reduciendo la necesidad de mecanizado posterior.

- Excelente acabado superficial: las piezas inyectadas generalmente presentan un acabado superficial de alta calidad, lo que puede eliminar o reducir la necesidad de operaciones de acabado.

- Precisión dimensional: alta precisión y repetibilidad dimensional, crucial para componentes que exigen tolerancias estrechas.

- Reducción de montaje: la capacidad de integrar múltiples funciones en una sola pieza puede reducir el número de componentes y operaciones de montaje.

Principales aplicaciones

La inyección de metales es un proceso versátil y esencial para la fabricación de componentes en una vasta gama de sectores industriales, incluyendo:

- Automotriz: carcasas de transmisión, bloques de motor, componentes de freno, soportes, tapas y piezas estructurales ligeras.

- Electrónica y telecomunicaciones: envolventes para dispositivos electrónicos, conectores, disipadores de calor y componentes de precisión para smartphones y tablets.

- Bienes de consumo: componentes para electrodomésticos (lavadoras, refrigeradores), herramientas eléctricas, juguetes y artículos deportivos.

- Médico y odontológico: instrumentos quirúrgicos, componentes de dispositivos médicos implantables y piezas para equipos odontológicos, donde la precisión y la biocompatibilidad son críticas.

- Aeroespacial: componentes ligeros y de alta resistencia para aeronaves y satélites, donde la reducción de peso es fundamental.

- Hardware y herrajes: cerraduras, bisagras, manillas y otros componentes metálicos de precisión.

Extrusión o inyección: ¿qué proceso elegir?

Ambos los procesos tienen sus particularidades, y la elección entre extrusión e inyección depende de criterios técnicos y operativos.

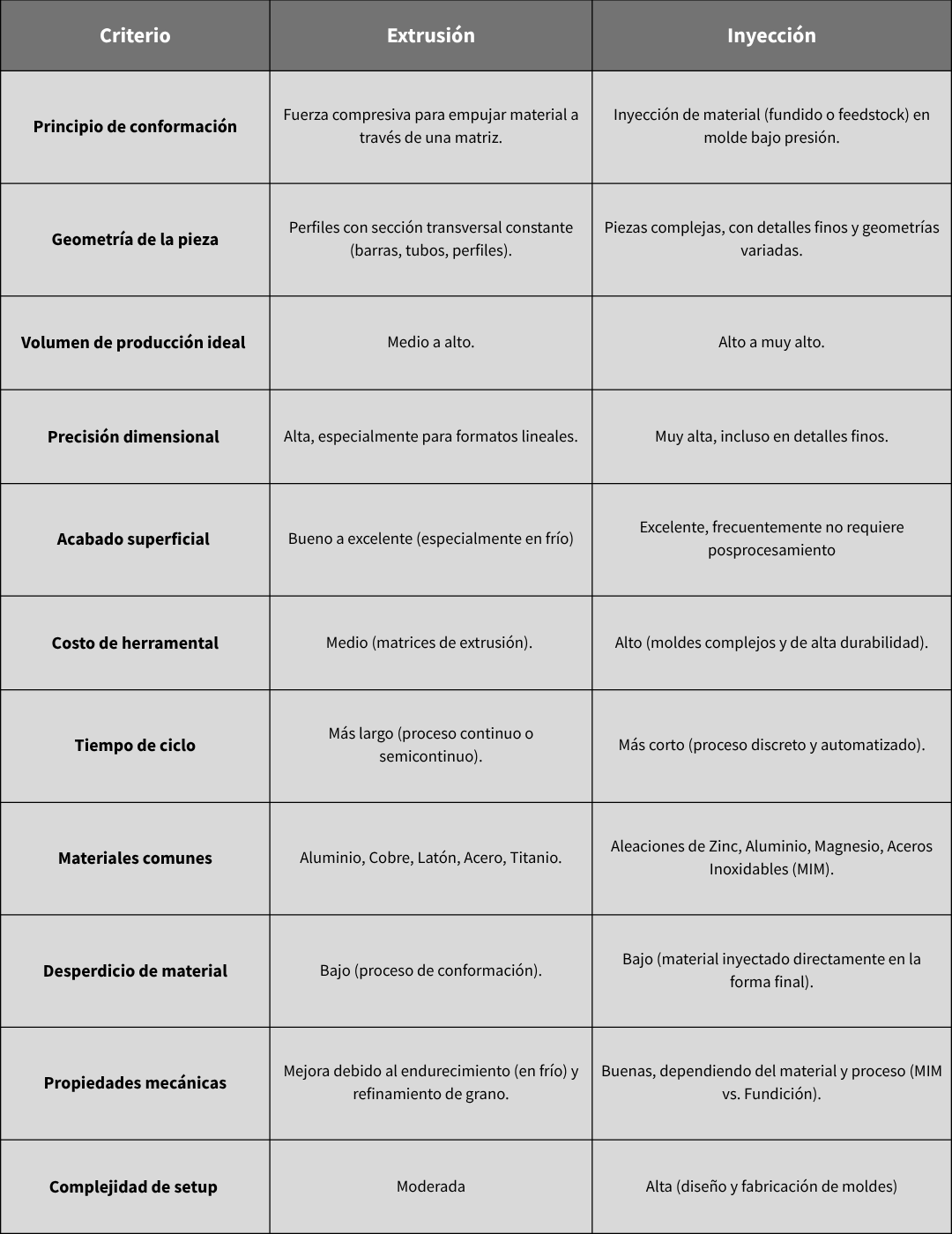

Para facilitar la comprensión de las distinciones y ayudar en la toma de decisiones, la siguiente tabla presenta una comparativa técnica detallada entre la extrusión e inyección de metales, considerando los principales criterios que influyen en la elección del proceso:

Comparativa técnica entre extrusión e inyección

¿Cómo tomar la decisión correcta?

Evalúa volumen de producción, vida útil del molde y costo de materia prima antes de definir el método.

- Para piezas repetitivas, largas y con sección uniforme, la extrusión es el camino ideal.

- Para piezas pequeñas, complejas y con acabado preciso, la inyección se destaca.

¿Cómo actúa Coppermetal en la cadena de extrusión e inyección?

En la cadena productiva de la extrusión e inyección, Coppermetal se posiciona como una socia esencial de la industria al suministrar materias primas de alta calidad, con trazabilidad y conformidad técnica.

Para procesos de extrusión de metales, ponemos a disposición cobre electrolítico y aluminio en tochos, chapas y bloques, ideales para la fabricación de perfiles, tubos y componentes eléctricos.

Ya en operaciones de inyección metálica, el portafolio incluye aleaciones de aluminio, cobre, bronce y latón, especialmente destinadas a la producción de piezas de precisión, carcasas y componentes estructurales.

También ofrecemos soluciones complementarias en acero carbono y acero inoxidable, utilizados en el desarrollo de moldes y piezas técnicas de alto rendimiento.

Con un servicio técnico consultivo y logística ágil, Coppermetal contribuye directamente al rendimiento industrial de sus clientes.

Habla con nuestro equipo y descubre cómo podemos fortalecer tu operación con insumos listos para extrusión e inyección.